品質管理

イシバシが作り出す鉄骨製品には、様々なこだわりとノウハウがつまっています。 加えて品質管理者による寸法や溶接部の全数検査を経て、高品質な製品が生みだされます。

寸法精度へのこだわり

・主柱・梁の寸法精度は±2mmを目指して取り組んでおります。(鉄骨精度指針の管理許容差は±3mm)

・部材の使用位置、用途により高精度が求められる製品は、部分組・部分溶接を行い、溶接縮みを最小限におさえ、精度の向上に努めております。

・多層盛溶接や溶接箇所数の多い製品については、材料切断時に十分な余長を見込み、また低入熱で縮みや変形が少なくなる様、管理を心掛けています。

・部材の使用位置、用途により高精度が求められる製品は、部分組・部分溶接を行い、溶接縮みを最小限におさえ、精度の向上に努めております。

・多層盛溶接や溶接箇所数の多い製品については、材料切断時に十分な余長を見込み、また低入熱で縮みや変形が少なくなる様、管理を心掛けています。

溶接へのこだわり

・何層目にパス間温度管理が必要かを知り、適切な溶接を行います。

・材質、部材に合わせた溶材を選択し、適切な溶接速度で入熱管理を行っています。

・適切なケレンでスパッタ、スラグ除去を行い、綺麗な溶接外観を心がけています。

・材質、部材に合わせた溶材を選択し、適切な溶接速度で入熱管理を行っています。

・適切なケレンでスパッタ、スラグ除去を行い、綺麗な溶接外観を心がけています。

外観へのこだわり

・製品へのキズや汚れを防ぐため、揚重や回転の際には当てものやナイロンスリングを用います。

・保管の際も、仕口やベースPLの角が傷まない様、当てもの冶具を用いてキズ・汚れの最小化に努めます。

・高力ボルト摩擦面は自然発生ではなく、発錆剤(ヒットロックB)を用いて製作時で赤錆を発錆させます。

・保管の際も、仕口やベースPLの角が傷まない様、当てもの冶具を用いてキズ・汚れの最小化に努めます。

・高力ボルト摩擦面は自然発生ではなく、発錆剤(ヒットロックB)を用いて製作時で赤錆を発錆させます。

検査書類について

・材料のトレーサビリティ、ミルシートと突合せ確認が可能な写真、ネスティング等の書類を準備します。

・必要事項の抜けが無く、簡潔な要領書、検査成績証を作成します。

・必要事項の抜けが無く、簡潔な要領書、検査成績証を作成します。

確認事項

材質・素材確認

工作図記載の材質、符号となっているか指差し呼称チェック!製品歪み、たわみが著しくないかチェック!

寸法確認

溶接縮みしろ、製品寸法の指差し呼称チェック!

ルートギャップ・開先角度の確認

ゲージを用い、許容差内かチェック!

ずれ・食い違いの確認

組立冶具、KZゲージを用い、許容差内かチェック!

入熱パス間温度の確認

溶接ワイヤーの選定チェック!溶接後の温度チェック!インターバルの割り出し!

溶接外観の確認

アンダーカット、ピット、目違い、割れが無いかチェック!

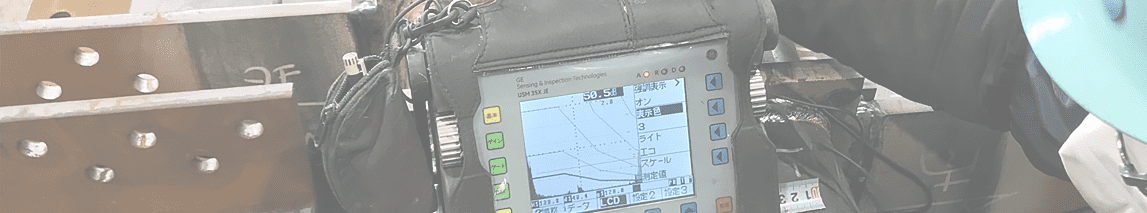

UT社内検査、寸法検査

寸法、完全溶け込み溶接部は100%検査

塗装膜厚の確認

1部材3点チェック!1回塗り35μ、2回塗り70μ

△